Kļūdu iespējamības un seku analīze

Kļūdu iespējamības un seku analīze, kas plaši pazīstama arī pēc tās nosaukuma angļu valodā (Failure mode and effect analysis) saīsinājuma FMEA, ir metode produktu un procesu problēmu identificēšanai un preventīvai novēršanai pirms tās notiek un rada nevēlamas sekas. Vispiemērotākā FMEA ir produkta projektēšanas vai procesu izstrādes laikā, bet tās piemērošana esošo produktu un procesu problēmu risināšanā tāpat var dot lielu labumu.

ASV armijas vajadzībām šo metodi jau izmantoja 20.gadsimta četrdesmitajos gados. Aviācijas nozares ražošanas uzņēmumos šo metodi sāka izmantot ap 60.gadiem, analizējot drošību ietekmējošos faktorus. Neilgi pēc tam FMEA kļuva par pamatmetodi drošības uzlabošanai dažādās nozarēs, sevišķi ķīmiskajā un autobūves rūpniecībā. Chrysler, Ford un General Motors izstrādātais kvalitātes vadības sistēmas standarts autobūves uzņēmumiem QS-9000 nosaka šīs metodes pielietošanu kā obligātu.

Nu jau apmēram 40 gadus šī metode tiek pielietota negadījumu un incidentu rašanās novēršanai, kā arī produktu un pakalpojumu kvalitātes pilnveidošanai.

Atšķirībā no citām kvalitātes pilnveidošanas metodēm, FMEA nav nepieciešama sarežģīta datu statistiskā apstrāde, tomēr tā organizācijai var dot ievērojamus ietaupījumus, kā arī pasargāt no dārgām saistībām gadījumos, ja produkts vai pakalpojums nav bijis atbilstošs apsolītajam. Bet jāsaprot arī, ka bez ticamas informācijas par produktiem un procesu norisi, FMEA var pārvērsties par minēšanas spēli, kas tiek balstīta uz emocijām un pieņēmumiem, nevis patiesiem datiem. Tādā gadījumā analīzes rezultāts var būt fokusēšanās uz nepareizām vai nebūtiskām problēmām un to iemesliem, līdz ar to neatrisinot būtiskas problēmas.

FMEA veikšanai nepieciešams laiks un cilvēku resursi. Šo metodi pielieto strādājot komandā, tātad vairāki darbinieki tiek iesaistīti šīs analīzes procesā. Organizācijām jābūt gatavām atvēlēt šīs komandas dalībniekiem pietiekoši daudz laika lai šīs analīzes rezultāti būtu efektīvi.

Kļūdām tiek noteikta prioritāte atkarībā no tās ietekmes uz sekām, no to rašanās biežuma un tā, cik viegli šo kļūdu ir atklāt. FMEA uzdevums ir noteikt darbības kļūdu iemeslu preventīvai novēršanai un šo darbību realizāciju sākt ar tām, kuras var dot vislielāko efektu.

Šīs metodes piemērošana katrā konkrētā organizācijā, nozarē un pat procesā var atšķirties detaļās, bet parasti to realizē, veicot šādus soļus:

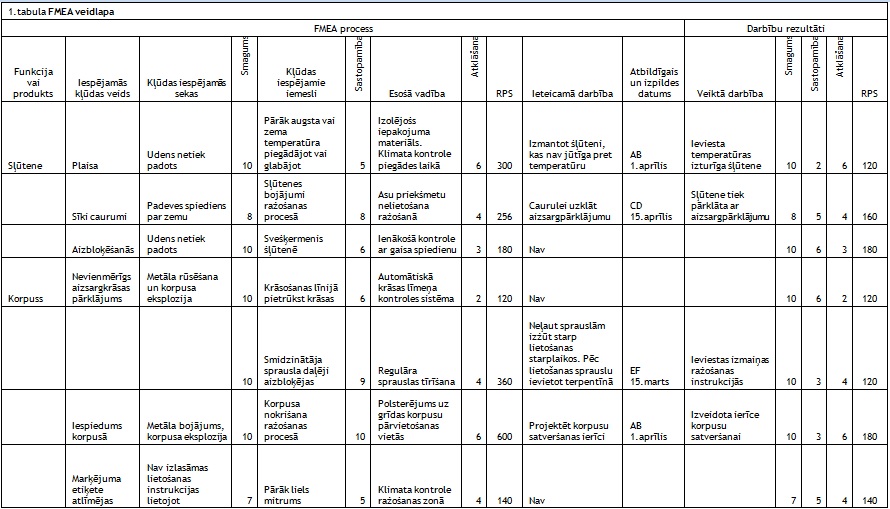

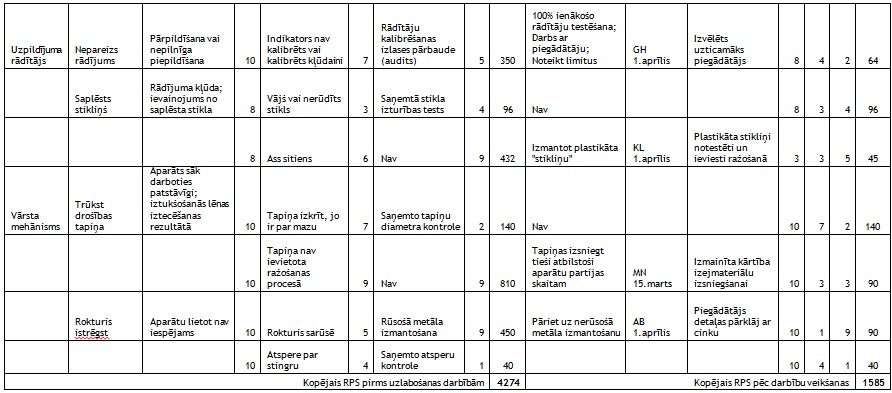

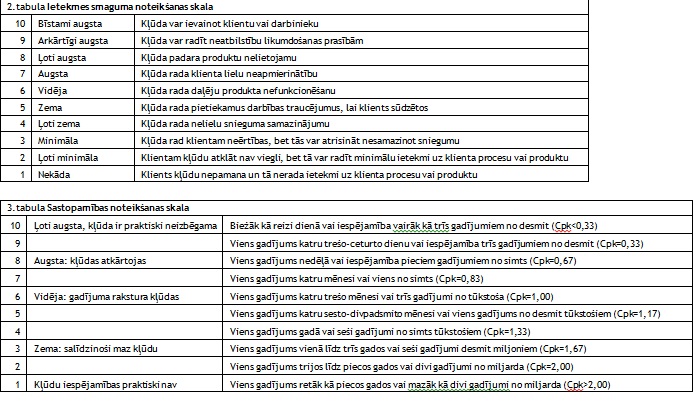

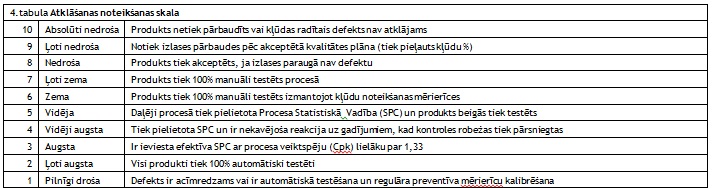

1. Izveido komandu (darba grupu), kuras dalībniekiem ir atšķirīgas zināšanas un pieredze par procesu, produktu vai pakalpojumu, kā arī klientu vajadzībām. Parasti komandas dalībnieki pārstāv dažādas organizācijas daļas un nodaļas: projektēšanas, ražošanas kvalitātes, novērtēšanas, uzturēšanas, iepirkumu, pārdošanas un klientu apkalpošanas u.c. funkcijas. 2. Pārskata procesu vai produktu un identificē FMEA jomu. Vai tiks analizēta koncepcija, sistēma, projekts, process, produkts vai pakalpojums? Ieteicams izmantot plūsmas shēmas vai citus līdzekļus, lai nodrošinātu, ka visi komandas locekļi analizējamo jomu saprastu vienādi un nepārprotami. Ja analizē iespējamās produkta kļūdas, tad produkta tehniskie rasējumi var būt ļoti noderīgi. Ja plūsmas shēmas vai rasējumi nav pieejami, tad tādi ir jāizveido. 3. Nosaka produkta vai procesa iespējamās kļūdas. Šajā posmā komandas parasti izmanto smadzeņu vētras metodi. Idejas var sagrupēt, lai ar tām tālāk būtu vieglāk strādāt. Ideju radīšanas procesā ieteicams izmantot pašlīmējošās lapiņas, bet apkopojuma rezultātus var fiksēt speciālā FMEA analīzei izveidotā veidlapā. Šādas veidlapas piemērs redzams 1.tabulā. Piemērs apskata ugunsdzēšanas aparāta ražošanas FMEA analīzi. 4. Nosaka sekas katram kļūdas veidam. Kļūdām sekas var būt vairākas. Šī soļa rezultāti tiek fiksēti veidlapas 3.kolonā. 5. Novērtē seku smagumu. Pirms vērtēšanas ir jāizveido vērtēšanas skala (skat.2.tabulu). Smaguma vērtēšana nozīmē, ka katrām sekām tiek piešķirts noteikts skaitlis, kas raksturo kļūdu seku ietekmi uz klientu, darbiniekiem, efektivitāti u.c., atkarībā no FMEA analīzes uzdevuma. Jāievēro, ka tiek vērtētas sekas, nevis pati kļūda. 6. Novērtē katras kļūdas sastopamību. Tāpat kā iepriekšējā solī, vispirms jāizveido vērtēšanas skala (skat.3.tabulu). Vērtēšanas pamats ir iepriekšējā pieredze vai komandas dalībnieku kompetence paredzēt iespējamo kļūdu rašanās biežumu. Lai to veiktu, vispirms jāidentificē kļūdu iemesli. 7. Kļūdas atklāšanas novērtējums. Šī novērtējuma laikā ir jāizvērtē, cik viegli ir identificēt kļūdu vai tās sekas. Tas, protams, ir atkarīgs, no tā, cik kļūda vai tās sekas ir acīmredzamas un no tā, kāda veida kontrole un vadība ir iedibināta un notiek. Tāpēc vispirms ir jāidentificē un veidlapā jāfiksē esošās vadības metodes un tad tām jāpiešķir vērtība no atklāšanas novērtēšanas skalas (skat.4.tabulu). 8. Riska prioritātes skaitlis (RPS) ir visu triju iepriekšējo novērtējuma skaitļu reizinājums. Paša skaitļa absolūtā vērtība neko nenozīmē, jēga ir šo skaitļu savstarpēja salīdzināšana dažādiem kļūdu veidiem, kā arī šīs vērtības izmaiņu salīdzinājums pēc veiktajām uzlabošanas darbībām. 9. Uzlabošanas darbību noteikšana un veikšana. Atkarībā no RPS komandai jāizstrādā priekšlikumi, kādas darbības būtu jāveic, lai novērstu kļūdu cēloņus. Ideālā variantā būtu jānovērš visu kļūdu iemeslus, bet parasti resursi un laiks ir ierobežoti, tāpēc jānosaka, kuras darbības veikt un šo to secība. 10. Pēc uzlabošanas darbību veikšanas komanda var atkārtoti veikt kļūdu sastopamības un atklāšanas novērtēšanu un izrēķināt izmanīto RPS. Tas raksturos riska samazinājumu skaitliskā izteiksmē.

Nancy R.Tague “Quality toolbox” R.E.McDermott, R.J.Mikulak, M.R.Beauregard “The Basics of FMEA” www.fmeainfocentre.com www.wikipedia.org

AUTORS: Jānis Leilands