Statistiskā procesu vadība

Viens no slavenākajiem Edvarda Deminga (Edward Deming) citātiem skan: „Ja es vadītājiem gribētu ko pateikt dažos vārdos, es teiktu – „viss, kas ir jādara – ir jāsamazina variācijas””. Statistiskā procesu vadība (Statistical Process Control - SPC) ir viens no tiem līdzekļiem, ar kura palīdzību var pārraudzīt procesa „uzvedību”. Tā ietver statistikas metožu pielietošanu, lai mērītu un analizētu procesu variācijas.

Statistiskā procesu vadība vērsta uz nepārtrauktu procesu uzlabošanu, izmantojot dažādas statistikas metodes:

- datu un procesu analīzi;

- secinājumu izdarīšanu par procesu „uzvedību”;

- lēmumu pieņemšanu.

Vienu no šiem statistikas „instrumentiem” – Kontroles grafiku izstrādāja Valters Šūhārts (Walter Shewhart) jau pagājušā gadsimta divdesmitajos gados. Kontroles grafiki palīdz atšķirt „parastās variācijas” no „īpašajām variācijām” kā arī konstatēt, kurā brīdī šīs īpašās variācijas parādās. Bez tam, kontroles grafiki ļauj arī prognozēt šo īpašo variāciju parādīšanos jau iepriekš.

Parastās un īpašās variācijas

„Parastās” variācijas ir tās, kuru iemesli procesa norisē būs vienmēr – t.i. – tie ir iemesli, kas procesam (vai tehnoloģijai, iekārtām un materiāliem, ar kādu šis process tiek veikts) ir piemītoši. Tāpēc arī tās var saukt par „procesam piemītošo iemeslu variācijām”. Piemēram, finiera lobskaidas ražošanā, apstrādājot finierkluci ar lobīšanas iekārtu vienmēr būs tādi variāciju iemesli kā koksnes cietība, zarainums un mitrums, arī iekārtas vibrācija, elektroenerģijas sprieguma svārstības u.c. No šiem iemesliem nav iespējams izvairīties, jo koki aug ar zariem un dažādās koksnes vietās tam ir dažāds mitrums un cietība, mehāniskām iekārtām būs vibrācija un elektroenerģijas spriegums svārstīsies.

Savukārt „īpašās” variācijas ir tās, kuru iemesli nav procesam raksturīgi un „ielavās no ārpuses”. Piemēram, aplūkotājā koksnes lobīšanas procesā īpašās variācijas var radīt iekārtas izregulēšanās, lūzumi vai nodilums, operatora kļūda, svešķermeņi koksnē u.t.t.

Lai iegūtu produktu ar nepieciešamo parametru (aplūkotājā piemērā – lobskaidu ar konkrētu biezumu), ir jāizvēlas tāda tehnoloģija, materiāli un iekārtas, kuru radītās variācijas atbilst pieļaujamām izmēra novirzēm un vienlaikus jānovērš „īpašo” variāciju iemeslu rašanos.

Gadījumi, kad produkta parametri ir izgājuši ārpus „kontroles robežām”, tiek skaidri identificēti Statistiskās procesu vadības Kontroles grafikos un tas dod iespēju konstatēt, kad procesā ir notikušas nevēlamās „īpašās” variācijas un tās laicīgi novērst.

Kontroles robežu noteikšana

Pirmais solis Statistiskās procesu vadības kontroles grafiku izveidošanā ir kontroles robežu noteikšana. Šo robežu ietvaros novērtās variācijas būs „parastās” – procesam piemītošās. Kontroles robežu noteikšanai jāveic noteiktā produkta parametra mērījumi. Pie kam šie mērījumi jāveic produktam, kurš radīts apstākļos, kad nav „īpašo” variāciju. Balstoties uz mērījumu rezultātiem jāveic augšējās un apakšējās kontroles robežu aprēķini pēc noteiktām formulām.

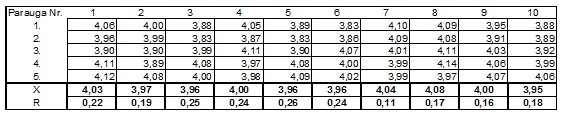

Piemēram, izmērot nolobītai finiera lobskaidai biezumu piecās vietās, mēs varam aprēķināt vidējo biezumu, kā arī starpību starp lielāko un mazāko mērījumu. Statistikā vidējo lielumu apzīmē ar X, bet starpību starp lielāko un mazāko mērījumu jeb diapazonu – ar R. Atkārtojot šos mērījumus 10 reizes un katram paraugam aprēķinot vidējo (X) lielumu un diapazonu (R), mēs iegūstam sekojošus datus (skat 1.tabulu).

1.tabula „Mērījumi kontroles robežu aprēķinam”

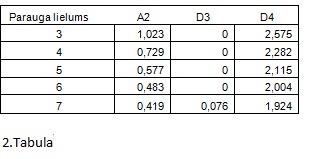

Vidējais no vidējiem lielumiem (x ̅) tātad būs 3,99mm, bet vidējais diapazons (R) – 0,20mm. Kontroles robežas katram no šiem lielumiem tiek aprēķinātas atsevišķi. Augšējo kontroles robežu vidējam biezumam (AKRx) aprēķina pēc formulas AKRx=x ̅+A2×R, bet zemāko kontroles robežu (ZKRx) pēc formulas ZKRx= x ̅-A2×R. A2 ir statistisks koeficients, kuru var iegūt no SPC tabulām (skat 2.tabulu) un tas ir atkarīgs no parauga lieluma, mūsu gadījumā tas ir 5, jo paraugs tika mērīts piecās vietās.

Līdz ar to šajā situācijā pielietojamā koeficienta A2 vērtība ir 0,577 un aprēķinot AKRx un ZKRx, rezultāti ir sekojoši:

AKRx = 3,99+0,577×0,20 =4,11

ZKRx = 3,99-0,577×0,20=3,88

Savukārt diapazona Augstākās kontroles robeža (AKRr) tiek aprēķināta pēc formulas AKRr=D4×R, bet Zemākā kontroles robeža diapazonam (ZKRr) – ZKRr=D3×R.

Mūsu aplūkotajā piemērā:

AKRr=0×0,20=0

ZKRr=2,115×0,20=0,43

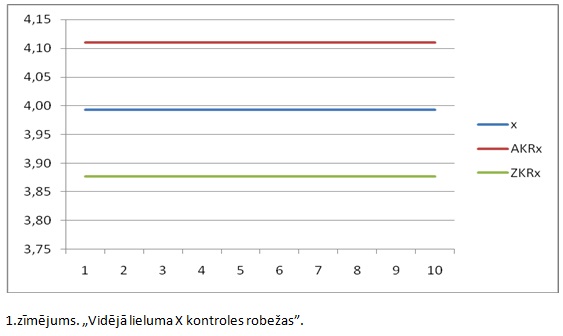

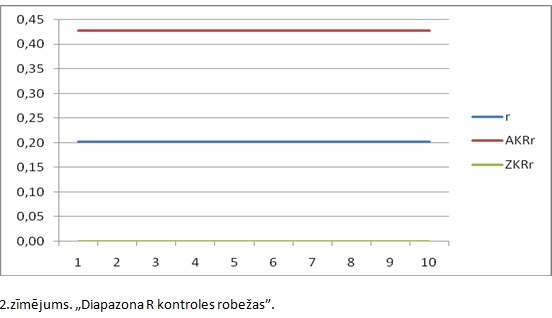

Tagad iespējams izveidot vidējā lieluma (x) un diapazona (R) Kontroles grafikus.

Statistiskā procesu vadība

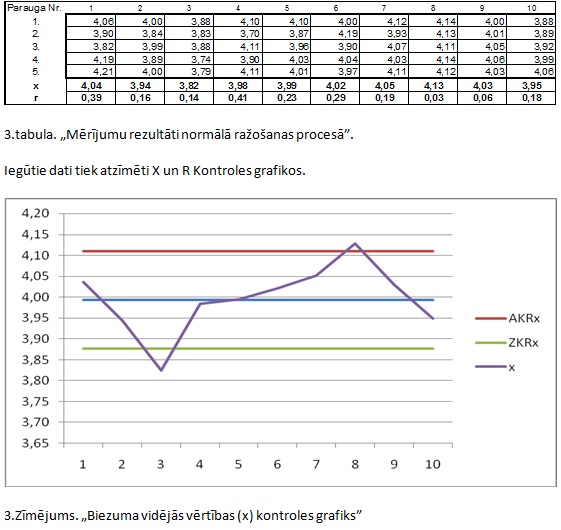

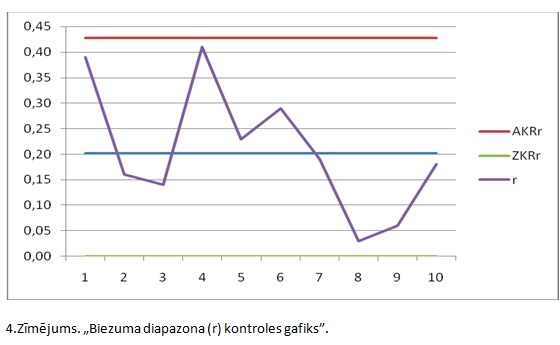

Šādi sagatavoti grafiku ar kontroles robežām tiek izmantoti normālā ikdienas ražošanas procesā, tajā fiksējot ražotā produkta parametru mērījumu rezultātus. Piemēram, mūsu apskatītājā lobskaidas ražošanas procesā ik pēc 2 stundām tiek mērīts finierskaidas biezums 5 vietās un šiem mērījumiem aprēķināts gan vidējais lielums 9x) gan diapazons (r, skatīt 3.tabulu).

X grafikā redzams, ka 3.un 8.paraugā biezuma vidējā vērtība ir pārsniegusi kontroles robežas, tātad rezultātus ietekmējuši „īpašie” variāciju iemesli. Atbildīgajiem par procesu (meistariem, tehnologiem, vadītājiem) tas ir signāls, ka ir jāatrod šīs novirzes iemesls un tas jānovērš. Zīmīgi, ka vērojot x grafika rezultātus no 4.parauga līdz 7.paraugam, var redzēt skaidru vidējā biezuma palielināšanās tendenci. Ievērojot to, atbildīgie darbinieki var meklēt šīs tendences cēloņu jau savlaicīgi, pirms vēl mērījumi pārsniedz kontroles robežas.

Svarīgi ir tas, ka informācija no šiem abiem grafikiem ir jāanalizē vienlaikus. Piemēram, 4.parauga mērījumos vidējais lielums ir gandrīz ideāls, bet diapazons ir tuvu augšējai robežai. Tas nozīmē, ka mērījumu „izkliede” ir ļoti liela. Savukārt 8.parauga rezultāti rāda, ka vidējais lielums ir jau pārsniedzis augšējo kontroles robežu, pie tam diapazons ir tuvs nullei. Tātad process konsekventi rada produktu, kurš atšķiras no noteiktā. Šajos divos gadījumos droši vien būs atšķirīgi iemesli, kas tādus rezultātus ir radījuši. 4.paraugā, iespējams, ir vainīgs iekārtas gultņa nodilums, tad 8.gadījumā – operatora kļūda iestatot iekārtu vai neprecīzs mērinstruments, ar kura palīdzību iestatīšana veikta.

Svarīgi ir saprast, ka augstāk apskatītās kontroles robežas nav tas pats, kas specifikācijas robežas. Specifikācijas robežas produkta raksturlielumiem nosaka klienta prasības, savukārt kontroles robežas – procesa tehnoloģija, materiāli, iekārtas u.c. procesam piemītošie aspekti. Mērķis ir panākt, lai procesa kontroles robežas būtu „šaurākas” nekā klienta noteiktās specifikācijas robežas, jo tad process ar lielāku varbūtību radīs produktu, kas būs kvalitatīvs un atbildīs klienta prasībām.

Statistiskā procesu vadība pēdējos gados ir „atdzimusi” kā populārās „Six Sigma” metodoloģijas sastāvdaļa. Datu apstrādi un pat savākšanu tagad atvieglo arī datoru izmantošana. SPC nepārtraukti attīstās un parādās jauni datu attēlošanas grafiki, piemēram CUSUM (kumulatīvās summas) un EWMA (eksponenciāli svērtā mainīgā vidējā) grafiki. Bet šīs metodes pamatprincipi ir samērā vienkārši un tos var pielietot arī bez sevišķi specifiski attīstītām statistikas zināšanām. Un šo metožu izmantošana Latvijas ražotājiem noteikti var palīdzēt savus produktus padarīt konkurētspējīgākus pasaules tirgū, kas šajos krīzes apstākļos nebūt nav mazsvarīgi.

www.asq.org www.isixsigma.com www.lorien.ncl.ac.uk www.reliability.sandia.gov www.en.wikipedia.org

AUTORS: Jānis Leilands